Forschungsinfrastruktur

Additive Fertigung

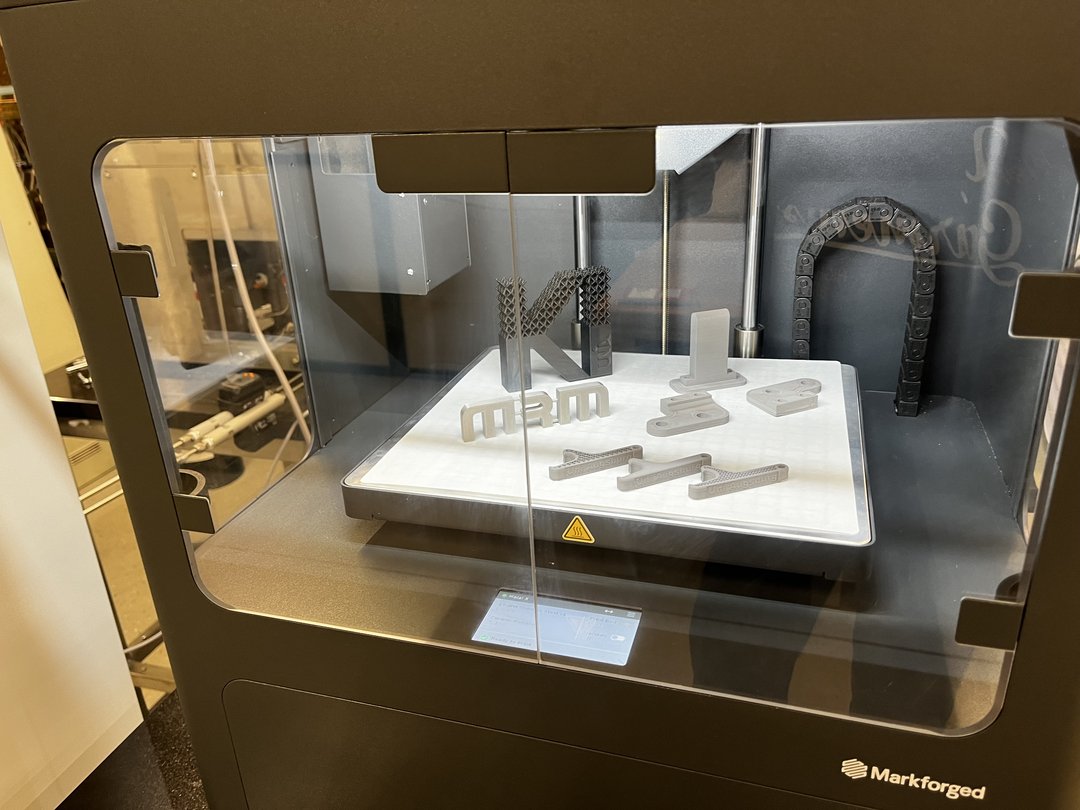

Im Teilbereich der Additiven Fertigung steht die Fused-Filament-Fabrication im Vordergrund. Hier wird aus einem Polymerfilament durch Aufschmelzen ein Bauteil schichtweise erzeugt. Zusätzlich zu den gängigen Materialien können auch faserverstärkte Polymere verarbeitet werden. Neben der Kurzfaserverstärkung besteht auch die Möglichkeit Endlosfasern einzuarbeiten. Außerdem kann der vollständige Werkstoffkreislauf abgebildet werden: Vom Filament zum Bauteil und wieder zurück. Hierfür sind Schredder und Maschinen zur Fertigung von Filamenten vorhanden, Des Weiteren steht ein System zur Herstellung metallischer Bauteile zur Verfügung. Abseits der Fused-Filament-Fabrication können verschiedenste Duromer-Bauteile mittels Stereolithografie hergestellt werden.

Der Forschungsschwerpunkt liegt in der Darstellung von thermoplast- und duromerbasierten Verbundwerkstoffen sowie hybriden Werkstoffverbunden (Polymer-Polymer, Metall-Polymer, Metall-Metall) sowie der Nutzung nachhaltiger Werkstoffsysteme bzw. der Nutzung und Entwicklung recyclingfähiger Werkstoff- und Bauteilkonzepte. Teilweise entsteht der Verbund komplett im 3D-Druck, teilweise entstehen hier Gerüststrukturen, welche in nachgelagerten Prozessen hybridisiert werden.

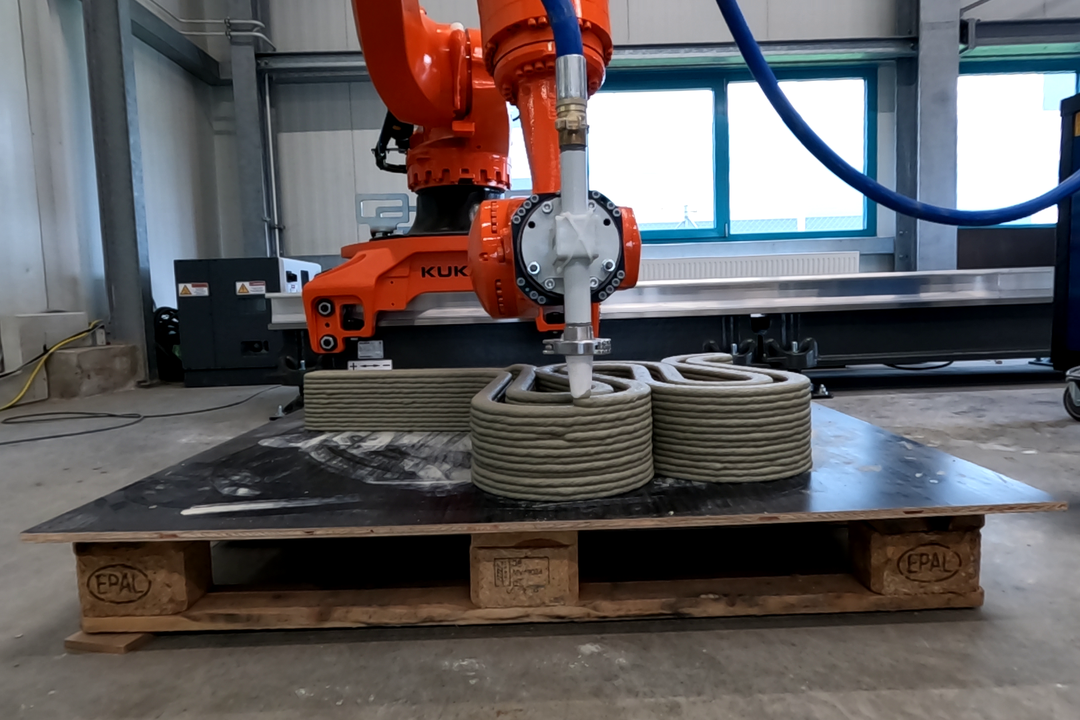

Additive Fertigung von strukturoptimierten Leichtbauwerken aus faserverstärkten

Baustoffen (FIBRACreator)

Additive Fertigung, konkret der 3D-Druck von Zementen, ermöglicht Ressourceneinsparung, da sich funktionsoptimierte Strukturen erstellen lassen. Zusätze von Carbonkurzfasern zum Zement führen zu erheblichen Festigkeitssteigerungen bei bewehrungsfreien Bauwerken. Mit der FIBRACreator Produktionszelle im KI-Produktionsnetzwerk entwickeln wir die additive Fertigung von Leichtbauobjekten aus FIBRACrete, einem Carbonfaser-verstärktem Zement, der an der Universität Augsburg entwickelt wurde. Die Faserverstärkung des Werkstoffs führt zu Herausforderungen bei der Konstruktionsplanung und im 3D-Druckprozess, für den im FIBRACreator ein 6-Achs-Roboter zum Einsatz kommt. Zur Strukturoptimierung kommen Methoden der Künstlichen Intelligenz (KI) zum Einsatz, die eine Ausrichtung von Kurzfasern entlang der Zugtrajektorien berücksichtigen und so Material und Kosten reduzieren. Die Anwendungen ergeben sich im Bereich multifunktionaler Gebäudefassaden, der parametrischen Architektur und der Denkmalrestauration.

Hybrid-Spritzguss-Anlage

Für den Hybridspritzgießprozess steht ein komplexes Anlagensystem aus vertikaler Schließeinheit, verfahrbarem Werkzeugschlitten und 2K Plastigiziereinheiten in Kombination mit dem Spritzgießen von metallischen Komponenten (v.a. metallischen Gläsern) zur Verfügung. Die vertikale Schließeinheit ermöglicht zusammen mit dem verfahrbarem Werkzeugschlitten das einfache Einbringen von Halbzeugen wie faserverstärkte Tapes oder recycelte Gelege. Mit den Plastifiziereinheiten können duromere, thermoplastische oder physikalisch geschäumte Polymere in beliebiger Kombination im 2K Spritzgießen verarbeitet werden und führen so zu einer optimalen Prozess- und Materialvariabilität. Durch die Kombination der (faserverstärkten) Polymere mit dem Spritzgießen von metallischen Komponenten und der automatisierten Prozessverknüpfung ergeben sich weitere spannende Möglichkeiten, hybride Werkstoffe in seriennahem Umfeld entwickeln und herstellen zu können.

Friction Stir Welding

Friction Stir Welding (FSW) ist, verglichen mit anderen Fügeverfahren, ein neuartiges Fügeverfahren und findet seine Anwendung in unterschiedlichen Branchen wie zB. Der Luft- und Raumfahrt, der Automobilindustrie oder der Bahn. Der FSW-Prozess eignet sich insbesondere für schwer verschweißbare Metalle und Legierungen. Dafür kann auf unterschiedliche Anlagentypen zurückgegriffen werden, wie zB. eine roboterbasierte Anlage oder eine Portalanlagen. Das roboterbasierte FSW bietet den Vorteil einer flexibleren geometrischen Bahnführung wohingegen die Stärke von Portalanlagen bei dem Fügen einfacherer Geometrien mit größeren Prozesskräften und hohen Form- und Lagetoleranzen v.a. im Serieneinsatz liegt.

Laserschneidanlage

Die Forschungszelle bildet mit einer Laserschneideanlage, Lüftungstechnologie und einer kleinen, robotergestützten Logistik eine typische industrielle Fertigung ab. Ziel ist es, anwendungsnah Fragestellungen aus den Bereichen der herstellerunabhängige Vernetzung, Stückzahl 1 und Prozessorganisation zu beantworten und gemeinsam mit industriellen Partnern neue Lösungen zu erforschen. Sie bilden die Basis, um neue Geschäfts- und Produktionsmodelle zu testen, beispielsweise die Bildung eines digitalen Wertschöpfungsnetzwerkes zur Durchführung von Cloud Manufacturing. Die Vernetzungslösungen kombiniert mit semantisch-interoperablen Daten- und Prozessmodellen bieten gleichzeitig die Basis, um KI-Modelle, bspw. zur Prozessorganisation, zu entwickeln und im industrienahen Umfeld zu testen.

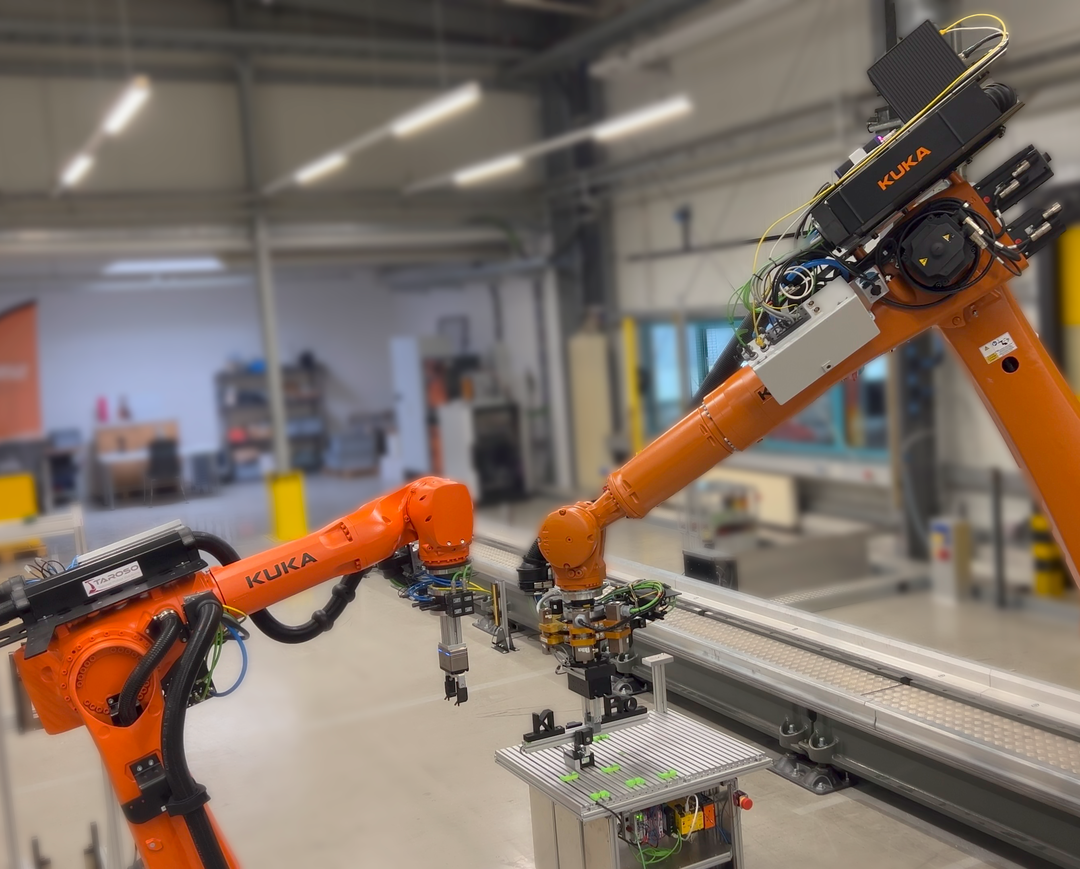

Mixed Robotics

In der Zelle "Mixed Robotics" geht es um die Entwicklung einer flexiblen Bearbeitungs- und Handhabungsroboterzelle. In der Zelle sollen verschiedene Arten von Robotern, wie Industrieroboter, kollaborierende Roboter und mobile Roboter untereinander und mit Menschen zusammenarbeiten können. Die Forschungsschwerpunkte sind hierbei die Entwicklung von Plug-&-Produce Konzepten, die Multi-Roboter-Kollaborationen und die Mensch-Roboter-Kollaboration. Auch wird untersucht wie mittels KI-basierter Verfahren Menschen in der Umgebung der Roboter detektiert werden können oder wie Bearbeitungs- und Handhabungsprozesse geplant und optimiert werden können.

Robotergestützte Computertomographie (Im Aufbau)

Computertomographie (CT)-Systeme nutzen Röntgenstrahlung zur zerstörungsfreien Prüfung von Bauteilen. Solche Systeme werden u.a. für die präzise Bauteilprüfung in der Entwicklung und während der Serienfertigung eingesetzt. Die CT-Röntgentechnologie liefert einen zerstörungsfreien Einblick in Bauteile. Für herkömmliche Computertomographie-Anlagen ist die Größe der zu untersuchenden Objekte mit tolerierbaren Maßen bis zu einem Meter oft stark beschränkt und größere Komponenten oder Systeme können nur mit hochspezialisierten Anlagen gescannt werden. Die Lösung dieses Problems ist eine hochmoderne robotergestützte Tomographieanlage. Zwei kollaborierende Roboter bilden das Herz der Anlage, von denen einer die Röntgenquelle, der andere den Detektor trägt. Dadurch wird das Scannen großer und komplexer Geometrien ermöglicht. Durch die Flexibilität der Roboter können außerdem mit nur einem Setup verschiedenste Prüfaufgaben bewältigt werden. Die Anlage ermöglicht daher die Untersuchung der in der Halle 43 - Future Fabrication erstellten Komponenten, und Rückführung dieser Informationen in die Produktion für eine Prozessoptimierung. Darüber hinaus können auch kleinere Anlagen oder Prüfmaschinen in-situ mit der Anlage überwacht werden.

Roboterbasierte Komponentenprüfung

Das Forschungsziel der roboterbasierten Komponentenprüfung ist die Umsetzung eines flexiblen Prüfstands zur mechanischen Charakterisierung von Bauteilen und Komponenten, welche z.B. in der Halle 43 hergestellt werden. Die Zelle verfügt über zwei Schwerlastroboter zur Aufbringung von Lasten auf den Prüfkörper, die jeweils mit Kraft-Momenten-Sensorik ausgestattet sind, ein Spannfeld zur Befestigung des Prüfkörpers und einen Linearprüfzylinder für zusätzliche Lasten. Zudem steht optische Sensorik zur Messung der Verformung des Bauteils zur Verfügung. Der große Vorteil dieser Anlage gegenüber klassischen Prüfständen oder Prüfmaschinen liegt in der Flexibilität, den vielfältigen Möglichkeiten zur Einbringung von Lasten, sowie der möglichen Größe von zu prüfenden Bauteilen. Die aktuellen wissenschaftlichen Herausforderungen liegen in der Planung von komplexen Prüfbewegungen, der Programmierung dynamischer Roboterapplikationen und der automatisierten Umsetzung von spezifischen Prüfungen.

Zerspanende Bearbeitung

Die Computerized Numerical Control-Zelle bildet mit drei unterschiedlichen Anlagen ein breites Spektrum zerspanender Bearbeitungsprozesse ab. Es stehen eine Hochgeschwindigkeit 5-Achssystem sowie eine 3-Achs-Fräsmaschine für die Bearbeitung von Kunststoffen, Stahl und NE-Metallen zur Verfügung. Besonders interessant ist unter anderem die Möglichkeit zur Hochgeschwindigkeitsbearbeitung von Faserverbund-Materialien mit bis zu 75.000 U/min. Neben den Anlagen steht außerdem eine fünfachsige Drehmaschine für die Fertigung nicht rotations-symmetrischer Drehteile bereit. Die Anlagen unterstützen sowohl die Probenpräparation als auch die Fertigung von Komponenten für die Halle 43 - Future Fabrication. Sie werden mit anderen Fertigungsverfahren kombiniert, wie z.B. mit additiven Fertigungsverfahren, um optimale Oberflächen zu erhalten. Die Forschenden überwachen die Prozesse sensorisch mit neuesten Methoden und werten die anfallenden Daten mit Methoden der künstlichen Intelligenz aus. Neben Konzepten zur Prozessdokumentation und Echtzeitüberwachung erforscht die Universität Augsburg auch Methoden zur prädiktiven Wartung bzw. zum optimiertem Werkzeugwechsel.

Kooperationen erwünscht!

Unser modulares System ermöglich Ihnen Ihre eigene Anlage bei uns zu integrieren. Für eine solche Kooperation bieten wir individuelle Herangehensweisen und Ausprägungen. Kommen Sie gerne auf uns zu: